行业新闻

查看分类行业新闻

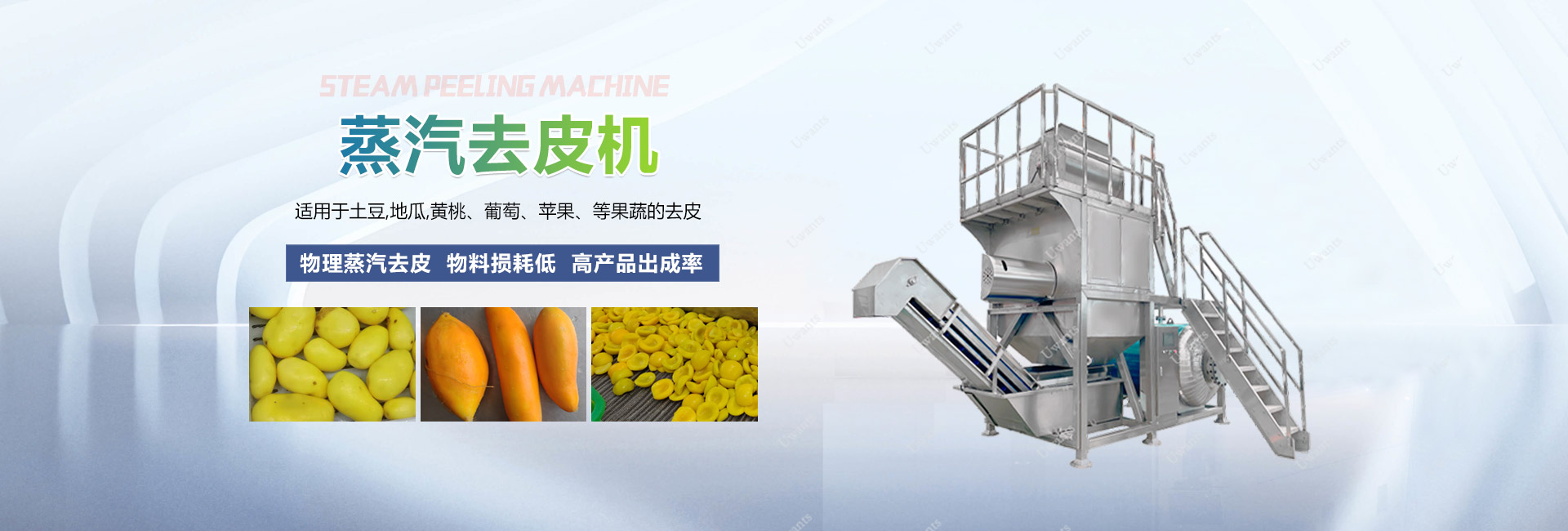

从原理到应用:昀望蒸汽去皮机如何重构果蔬加工效率边界?

来源:本站 时间:2025/5/6 14:52:20 次数:

引言:果蔬加工行业的效率瓶颈

在食品工业化生产中,去皮环节的效率直接影响整体产能和利润率。传统去皮方法(如机械摩擦、碱液浸泡)长期受限于高损耗率、化学残留风险、能耗过大等问题,难以满足现代食品加工对高效、安全、可持续的需求。

上海昀望科技推出的蒸汽去皮技术,通过高温蒸汽瞬时软化+物理剥离的创新工艺,重新定义了果蔬去皮的效率边界。本文将从科学原理、技术突破、实际应用三个维度,解析其如何推动行业变革。

一、核心原理:蒸汽去皮的科学基础

1. 热力学效应:蒸汽如何“爆破”表皮?

瞬时热渗透:100~120℃的高压蒸汽在0.5~3秒内穿透果蔬表皮,使皮下水分迅速汽化,细胞壁膨胀破裂。

界面分离:表皮与果肉之间的果胶层在高温下溶解,结合力下降,实现“微创剥离”。

▶ 对比实验数据(以土豆为例)

|

去皮方式 |

表皮剥离时间 |

果肉损伤率 |

能耗(kW·h/吨) |

|

机械滚筒 |

30~60秒 |

15%~20% |

25~30 |

|

碱液浸泡 |

5~10分钟 |

8%~12% |

40~50(含中和) |

|

昀望蒸汽 |

3~8秒 |

<5% |

10~15 |

2. 技术差异化:为何蒸汽去皮更高效?

精准控温:PID算法动态调节蒸汽压力,适配不同果蔬的质地(如番茄需低温短时,红薯需高温长时)。

零化学残留:无需后续酸碱中和,省去漂洗环节的水资源消耗。

二、技术突破:昀望蒸汽去皮机的五大创新

1. 模块化蒸汽喷射系统

确保蒸汽均匀覆盖果蔬表面,避免死角(尤其适用于不规则形状如生姜、胡萝卜)。

快速切换模块:5分钟内更换参数预设,适应多品类加工需求。

2. 自适应剥离技术

柔性刷辊+水雾协同:根据表皮松动程度自动调节刷压强度,降低果肉损伤(猕猴桃等软果损耗率≤3%)。

3. 能源循环利用

余热回收装置:将排放蒸汽的热能用于预加热进水,降低能耗30%以上。

闭环水循环系统:清洗用水经过滤后重复利用,减少废水排放。

4. 卫生安全设计

食品级不锈钢材质,符合HACCP认证。

三、应用场景:从传统蔬菜到高附加值产品

1. 根茎类加工(土豆、红薯、芋头)

案例:某冷冻薯条企业采用昀望YW-SP5000机型后:

去皮效率从2吨/小时提升至5吨/小时。

薯条成品率提高11%,年节省原料成本约380万元。

2. 浆果与核果(番茄、桃子)

优势:避免碱液导致的果肉软烂,保持完整形态(番茄罐头完整率≥95%)。

3. 新兴领域探索

坚果去皮:如核桃青皮去除,传统手工处理需24小时,蒸汽技术缩短至20分钟。

预制菜预处理:为切块蔬菜(如南瓜丁)提供无菌去皮,延长保鲜期。

四、效率边界重构:量化收益分析

1. 成本对比(以年加工1万吨土豆为例)

|

指标 |

机械去皮 |

碱法去皮 |

昀望蒸汽去皮 |

|

原料损耗成本 |

180万元 |

90万元 |

45万元 |

|

能耗成本 |

30万元 |

50万元 |

15万元 |

|

废水处理成本 |

5万元 |

20万元 |

2万元 |

|

总成本 |

215万元 |

160万元 |

62万元 |

2. 投资回报率(ROI)测算

设备投入:80万元(工业级机型)。

年节省成本:160万元(对比碱法)。

回收周期:约6个月。

结语

从科学原理到工业化落地,昀望蒸汽去皮机通过技术创新与精准适配,将果蔬加工的效率边界推向新高度。对于追求零损耗、零污染、超高效的企业,这不仅是设备升级,更是供应链竞争力的重塑。

(获取定制化效率提升方案,请联系昀望科技技术团队。)

Copyright © 上海昀望科技发展有限公司 版权所有